エムエスツデー 2006年8月号

第8回 デバイスバスとModbusの話

NPO法人 日本プロフィバス協会 会長 元 吉 伸 一

今回は、専用バスに関する説明の最終回として、デバイスバスとModbusについて説明します。

デバイスバスとは

フィールドバスは、“現場機器(検出端、操作端)と制御機器間を結ぶデジタル通信規格”です。フィールドバスを使えば、工場のオートメーションで使用している機器のほとんどのデータにアクセスできます。このため、省配線、中央からのパラメータ設定、デジタルデータを生かした正確な信号やメッセージ伝達、診断機能の表示など、ユーザーはたくさんのメリットを得ることができます。

しかし、フィールドバスがもつほどの高い能力を必要としないアプリケーションもあります。つまり、簡単なエンジニアリング、低コストで省配線だけを実現したいという要求であり、そのために作られたのがデバイスバスです。

たとえば、フィールドバスは温度、流量、回転数、長さなどのアナログデータを伝達できます。しかし、PLCなどのロジック回路では、アナログデータは使わず、単にONとOFFの2値信号だけをビットデータで通信すれば十分という場合もあるのです。 さらに、フィールドバスでは接続する機器ごとにその通信仕様が異なりますから、接続する機器に対応したエンジニアリングが必要です。

一方デバイスバスの場合は、できるだけ簡単につなぐため、人手がかかるエンジニアリングなしに通信を実現したいという要求があります。通信と機器の仕様を固定化して、“機器をハード的につなげば、ソフトの通信もつながる”ようにしたいわけです。 そのため、デバイスバスはフィールドバスほど通信機能が柔軟ではありません。しかし、アプリケーションで要求される機能がデバイスバスが提供するレディメードの仕様で十分なら、問題ありません。

フィールドバスの成功要因の一つには、昔の通信プロジェクトが手作りであるのに対して、仕様の汎用化、規格化という方向を進めた結果という側面があります。デバイスバスはこの汎用化、規格化という方向を一層加速させたと考えることもできます。

デバイスバスとしては、ASインタフェース(AS-i:アジと呼ばれる)、ユニワイヤ(現 ユニライン)、S-Link、エニイワイヤなどがあります。

以下にデバイスバスの代表であるAS-iの仕様を見てみます。

AS-iの仕様

AS-iの通信は、マスタ機器がスレーブ機器にデータを設定したり、スレーブ機器からデータを収集するマスタ・スレーブ方式を採用しています。スレーブ機器1局のデータ数は最大接点入力4点、接点出力4点と固定的に決まっています(AS-iの仕様では、4点の信号を3回連続して送り、12ビットでアナログ値を表現することもできるようになっていますが、あまり利用されていません)。

また、1つのマスタ機器に対して最大31台のスレーブ機器が接続できます。

したがって、AS-iのマスタ機器内には接点入力124点、接点出力124点の領域が固定的にあり、この中のデータを通信で書き換えていくという方式を取っています。固定的とは、機器が何台つながっても、この領域の大きさは変わらないという意味です。もしも、あるスレーブ機器が出力を使わなかったら、そこの領域は空きになります。また、ある局の入力または出力のデータ数が4点未満であるため、使用されていない点数のエリアがあったときも、未使用で空き領域ができます。これはスレーブ機器を31個未満しか使っていなかったときも、機器がアサインされていない場所は空きになるのと同じです。

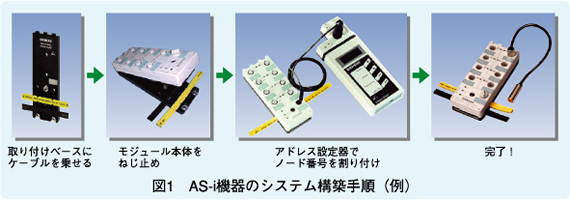

各スレーブ機器のデータ量とデータ数が固定ですから、AS-iの場合、エンジニアリングはスレーブ機器にアドレスを設定するくらいしかありません。

AS-iでは通信の仕様も簡単ですが、設置はもっと簡単です。AS-i専用のケーブルは信号線と電源線を共用しており、機器とケーブルの接続はケーブルを機器に挟み込むと、機器内のピンがケーブル被覆を貫通して、導線とつながるという簡単さです。

ただし、簡単さを求めるため、デバイスバスはフィールドバスと比べていくつかの機能を減らしたり、制限を加えたりしています。

たとえば、AS-iの場合、入出力の点数は1局あたり最大4接点入力・4接点出力であり、これを超える入出力をもつ機器には使用できません。またフィールドバスでは、インテリジェントな現場機器(プロセス伝送器、インバータ、バルブなど)を接続して、測定値、操作値の通信だけでなく、パラメータの読み書きも行えるのですが、デバイスバスでの通信データはあくまで測定値、操作値に限られます。さらに、通信の自己診断機能もフィールドバスに比べて貧弱です。

現実のアプリケーションでは、デバイスバスだけで入出力をすべてカバーするのでなく、フィールドバスと混在させて、デバイスバスの長所を生かしながら、使用することが多いようです。

デバイスバスは、省配線という機能に的を絞って開発されたデジタル通信規格です。手軽さという点を重視した専用バスといえるでしょう。

Modbusとは何か

皆さんも時々、機器の通信規格として、“Modbus対応”と表示している機器を見かけると思います。フィールドバスのように現場機器と制御機器をつなぐというより、ModbusはPLC間、または分析計などの装置間の接続のようなアプリケーションに使われることが多いようです。特殊なアプリケーションのための専用バスというわけではありませんが、歴史的に古く、現在もさまざまな機器で使用されている通信プロトコルであるため、この稿で紹介します。

Modbusは、フィールドバスが普及する以前、PLCと上位のコンピュータとのデジタル通信規格として、MODICON社が1978年に作成・公開した通信プロトコルです。当時のいくつかの有力PLCメーカーは、上位のコンピュータ(ミニコンなど)と自社のPLCをつなぐ独自の通信規格を発表していました。Modbusプロトコルは、その中でも非常に簡単でかつ汎用性があるため、当初からMODICON社のPLC以外の通信アプリケーションにも使用され、かつ現在でも低速の通信で問題のないアプリケーションに使用されています。

Modbusプロトコルの特長を以下に挙げます。

1.通信の対象はデータであり、接点、アナログ両方とも扱える。

2.各データはデータ毎にある決まったアドレスをもっている。このアドレスを指定することで、データの読み書きができる。

3.読み込み、書き出しなどの通信機能は、通信フレーム内のファンクションコードで規定される。

4.モードとして、バイナリデータを使うRTUモードと、文字データで通信するASCIIモードの2種類がある。RTUモードを採用するとスピードが速く通信できるが、ASCIIモードの方が解析しやすい。

5.マスタ・スレーブ方式を採用している。

6.物理層にはRS-232-C、RS-485を使用している。

Modbusの最高スピードは19.2kbpsであり現在の通信としては極めて遅いスピードになっています。

ただし、ModbusのプロトコルをEthernetのTCP/IP上に乗せたModbus TCPというバージョンも現在は使われており、この場合、通信速度は10M/100Mbpsとなります。

また、仕様はフレームの構成とデータのアドレスなどの範囲についてしか定義していないため、実際にModbusを使うときは、通信プログラムをマスタ機器内に作成する必要があります。

フィールドバスが成立する以前から異機種機器間の通信プロトコルとして広く使われた実績があり、今でもその実績で残っている点で特色があります。

* * *

これまで3回にわたり専用バスについて説明してきました。工場内のさまざまなアプリケーションに対応するため、いろいろな通信ネットワークが開発・普及されてきたことをご理解いただければ幸いです。

次回は、工場通信ネットワークを利用するアプリケーションとして、デバイス管理という考え方とそのベースとなるFDT/DTM技術について説明します。