エムエスツデー 2006年7月号

第7回 安全用バスの話

NPO法人 日本プロフィバス協会 会長 元 吉 伸 一

前回 は専用バスとしてモーション制御用バスについて説明しましたが、今回は安全用バスを説明します。

安全用バスとは、安全システム内のデータ伝送に使われるバス(デジタルデータ通信)です。

安全システムに安全用バス

ご存じのように、工場の中には制御システム(オートメーション)と安全システムがあり、それぞれは別々に設計、設置、稼動することがほとんどでした。安全システムとは、いわゆるシャットダウンシステムです。つまり、人間が不用意に機械の動いている部屋のドアを開けたら、人間を傷つけないように機械をストップさせるとか、タンクの中の圧力が高くなったら、爆発防止のため圧力を逃がす弁を開けるなど、さまざまな原因によって発生する、人間・機械・建物さらには環境に対する危険を防止するシステムが安全システムです。

今までは、制御システムに使われている機器が、果たして安全システムにも適用できる信頼性をもっているかどうかという疑問がありました。ですから、安全システムは、いわゆる“証明された”“枯れた”技術を用いて、一個一個の機器をハードワイヤリングで結線し、それを安全リレーで動作させる手法で構成され、制御システムとは独立に動いてきました。

安全用バスというと、“安全システムにデジタル通信などを使って良いのか?”という疑問は出てきませんか?“なんとなく、デジタル通信は中が見えなくて良く分からない、一本一本配線をつないでいった方が、信頼性があるのでは?”というイメージがまだ残っていると思います。

ところが良く考えてみると、“安全センサとリレーをアナログ信号で配線しても故障する場合もあるし、デジタル通信でも故障する場合がある”わけです。つまり、機械とは本来故障する可能性があるものです。ですから、安全とは、“故障しない”ということではなく、“故障するリスクを計算して、そのリスクが許容できるものなら安全”という考えが成り立つわけです。そしてこの考え方が世界の流れになっています。

したがって、デジタル通信でも、オートメーション機器でも、そのリスクを計算し、リスクを除く対策を加え、それでも残ったリスクが許容できる範囲であるなら、安全システムに使用することができるわけです。

安全用バスのメリット

さて、安全システムの信号伝送にデジタル通信とかオートメーション機器を使うと、どのようなメリットが期待できるのでしょうか?

ここ10年ほどの間に、制御システムを構築するPLC・DCSなどのオートメーション機器、その上で動くソフトウェア、そしてデジタル通信技術は大きな進歩を遂げてきました。その結果、制御システムはその信頼性を増した上で、コストの低減とシステムの柔軟性の増大にも成功してきたのです。一方この間、安全システムは、既存の技術とか規則を守らなければならないため、ほとんど進歩しませんでした。安全システムが枯れた技術を使い、証明済みの機器で構成するという方法を守る限り、このような結果となったことはやむを得ないかもしれません。現在でも、安全システムでは、すべての機器を結線する手間、配線をチェックする手間、端子台(盤)などを設計し、設置する費用など、配線にかかるコストは膨大であり、その上システムの変更は容易ではありません。それに比べて、デジタル通信を採用すると、端子台(盤)は不要になりますし、ケーブルの数も削減されます。また配線チェックも、PCなどを使って極めて容易に行うことができます。つまり、相当なコスト削減が達成できるのです。

さらに、今日では多くの現場機器にマイクロプロセッサが搭載され、その機能を増しています。安全センサ、安全アクチュエータも例外ではなく、機能の増大に伴って多くのパラメータの設定が必要になってきています。現場の機器の設定に人間がいちいち出かけては大変ですし、同じようなパラメータに設定しようとしても、人間が行うと間違いが起きる恐れがあります。工場の各所に存在する機器を一括して設定し、また機能診断を行うにはデジタル通信技術を活用するしか方法がありません。

すなわち、コスト面、機能面からの要請が安全用バスの採用を促しているのです。

安全用バスの例

安全用バスは専用の通信といいました。専用の安全用バスの代表はSafetyBus pとESLANです。他方、汎用フィールドバスを使って安全通信をカバーする方法も出てきています。 PROFIBUSは1999年からすでに安全プロファイルPROFIsafeを公開しています。DeviceNetは2005年にDeviceNet Safetyとしてその仕様を発表しました。またCC-Linkも、2006年に安全バス対応規格を発表すると聞いています。

今回は、PROFIBUSのPROFIsafeについて簡単に説明します。

PROFIsafeは、PROFIBUSをベースとしたプロファイル(アプリケーションのインタフェース)と規定されます。PROFIsafeで実現された安全レベルはIEC61508のSafety Integrity Level 3、EN954-1のカテゴリ4、DIN V 19250のAK6に相当します。

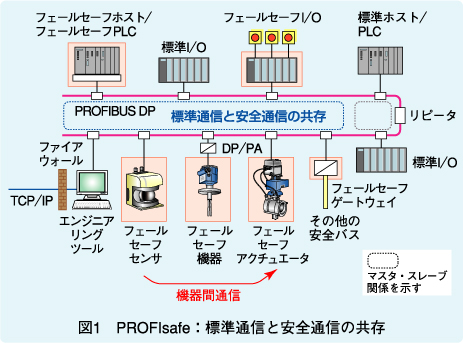

PROFIsafeでは、PROFIBUSのケーブル、ASIC、ソフトウェアパッケージなどの標準的な通信コンポーネントがそのまま利用できます。ですから、これまでのPROFIBUSで構成したネットワークに、影響を与えることなく、安全システムを追加することが可能です(図1参照)。

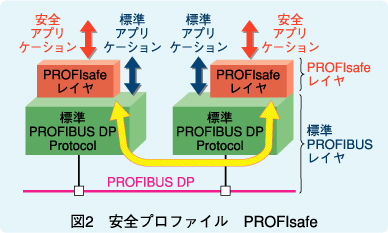

具体的には、安全機器間の通信には一般のPROFIBUSのプロトコルをそのまま使用しますが、このプロトコルの上にPROFIsafeに対応したレイヤを置き、そのレイヤ上のソフトウェアを介して安全機器間のデータ通信を実現しています(図2参照)。

つまり、汎用のプロトコルでは各機器間のメッセージは失われる可能性もあり、繰り返してバス上に出てくる可能性もあり、時系列的に現れない可能性もあり、また遅れたり、交錯したデータの形で現れたりする可能性もあります。このような諸問題に対してPROFIsafeでは、次に挙げる対策をソフトウェア上でとっています。

1. メッセージに連続した番号を割り付けること

2. 入力されるメッセージとその認識のためWatch Dog Timerを使うこと

3. メッセージの送り手と受け手にパスワードを入れること

4. データのチェックバイトを追加すること

さらにASICなどのハードウェア故障とかEMCなどの障害発生の影響に対しては特殊モニタを使い、安全のレベルがトータルで維持できるように設計されています。

安全センサ、安全アクチュエータ内のさまざまなパラメータの設定についても、PROFIBUSが標準で機器のパラメータ・アクセス方法をもっているため、PROFIsafe対応機器に関しても簡単に実行することができます。

PROFIsafeはすでに自動車、機械、コンベア、石油化学、化学、半導体、燃焼システム、海上石油採掘システムなど、15000を超すシステムに採用されています。

このようにさまざまな利点がある安全用バスですが、日本での採用は遅れています。これは“工場の安全”に対する考え方に、欧米と日本で違いがあるためと思われます。

つまり、自分の工場について自分で“十分に安全だ”と言っても、その工場が本当に安全かどうか疑問が残ります。そのため、欧米では専門の第三者が工場に安全対策が施されていることをチェックしないと、安全な工場とは認められません。妥当な安全対策が採られているから、工場は安全なのです。

そして、安全対策が妥当であることを第三者が公正に判断するため、安全対策を数値化する努力が払われています。安全用バスの採用が増えているのも、安全対策の数値をより確認しやすくするという一面があるからです。

このような“安全”に対する考え方は、国際的な常識となっていますから、今後日本でも一般的になり、同時に安全用バスの普及も進んでいくと思われます。

以上、安全用バスのメリットをご理解いただければ幸いです。

次回は接点入出力に特化したデバイスバスとデジタル通信として歴史のあるModbusについて説明します。