2017年1月号

エムエスツデー 2017年1月号

第1回

製造工場のプロセスと課題

(株)エム・システム技研 マーケティング部顧問 柴野 隆三

はじめに

今回から連載を担当することになりました。私は現在エム・システム技研の顧問を拝命しておりますが、その前は製紙会社に長く勤務しその多くの時間計装技術に携わってきました。経歴を簡単に述べますと、学生時代の専攻は工学部機械工学で、入社後は初めに工場の機械設計を3年経験し、その後計装技術に長く携わりました。30代のころはひたすらDCSのアプリケーションソフトを作るということをしていました。40代後半以降は設備全般を担当する立場におり設備工事の企画、予算化と決裁、実施といったことをいたしました。この間多くは現場にいて機械と計装の両方を見てきましたので製造設備と操業オペレーションを結びつける計装や自動化が現場においてどこまで可能なのかを常に意識してやってきました。

この連載については、今までの経験をもとに設備設計の基本となる配管設計、油圧、空気圧や材質、伝熱、そして工事の進め方などを、計装技術と関連づけて述べていきたいと思います。ご批評を多々いただければ幸いです。

製造工場の課題

(1)品質と収率

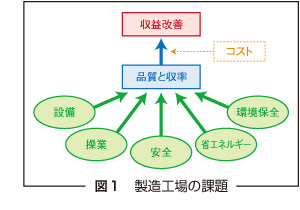

一般に製造業は装置産業と加工・組立産業とに大別されますが、どちらの場合でも製造工場の課題は品質と収率です。またそれを構成する要素は設備、操業、省エネルギーまた安全、環境保全といった多方面からの切り口に代表されます。図1がそれですがその核心となる項目は設備と操業で、図には書きませんでしたが計装・制御がこれらをバックアップします。設備はよいものを組合せて導入する、それによって最大効果を引き出そうとします。装置産業で考える手法です。次に設備の能力を最大限引き出しつつ、操業サイドがいかにきめ細かく関わって運転しているか、そこに操業グループとしての力量が発揮されます。そして設備と操業をつなぐものが計装や制御で、今日コンピュータが各所に応用されこれ無しには高生産の維持は成り立たないようになりましたが、計装は他のセクションや全体によく気を配るべき存在です。とかく効率第一を求めすぎる感はありますが、設備・操業・計装の3拍子そろっているところは生産レベルが高いといえます。

一般に製造業は装置産業と加工・組立産業とに大別されますが、どちらの場合でも製造工場の課題は品質と収率です。またそれを構成する要素は設備、操業、省エネルギーまた安全、環境保全といった多方面からの切り口に代表されます。図1がそれですがその核心となる項目は設備と操業で、図には書きませんでしたが計装・制御がこれらをバックアップします。設備はよいものを組合せて導入する、それによって最大効果を引き出そうとします。装置産業で考える手法です。次に設備の能力を最大限引き出しつつ、操業サイドがいかにきめ細かく関わって運転しているか、そこに操業グループとしての力量が発揮されます。そして設備と操業をつなぐものが計装や制御で、今日コンピュータが各所に応用されこれ無しには高生産の維持は成り立たないようになりましたが、計装は他のセクションや全体によく気を配るべき存在です。とかく効率第一を求めすぎる感はありますが、設備・操業・計装の3拍子そろっているところは生産レベルが高いといえます。

(2)安全の確保

次に、収率や効率を求める生産性とは対極にあるのが安全です。「安全第一」といわれるように安全は生産活動の基本です。しかしながら労働災害は各所で発生していて必ずしも減少していないのが現実です。最近よく指摘されるのは転落や挟まれ喰い込み事故の際に自動設備に関連しての災害が目立ってきていることです。その発生原因の一端に自動設備と人との関係があります。電気をはじめ油圧、空気圧などエネルギー源を持つ設備の計画、工事、保全には細心の注意を怠ってはいけません。通常運転時には起きないことでも、非定常作業や修繕作業中に異常事態が発生することがよくあります。作業上の不注意だけでは片づけられないことであり、自動機械の安全設計については項を改めて連載の中で取り上げていくつもりです。

紙パルプの設備例(KP製造設備)

今回は連載第1回目ということで自己紹介と製造工場の序章を書かせていただいたため余白が残り少なくなりました。各回では紙パルプ設備の紹介もしていきたいと思います。それで今回はまず紙パルプを代表する設備の一つであるとともに筆者の製紙工場での最初の建設工事となった、KP(クラフトパルプ)製造設備をご紹介します(Kraft:ドイツ語で強いの意)。

[拡大図]

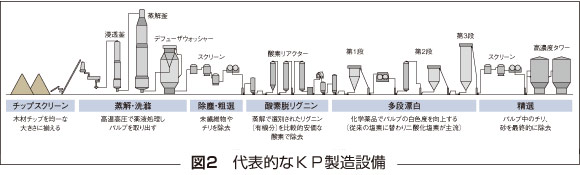

図2に示した製造フローは代表的なKP連続製造設備のフルスペックのモデル工程です。パルプにはいくつかの製法がありますが、ここに掲げたKP製造設備は強度があり高白色度のパルプを製造するもので、ちなみにこの『エムエスツデー』に使われている用紙もこれを主配合としています。高度成長期には盛んに建設がされましたがこれだけの設備を新設することは最近国内では少なくなりました。この設備は塔槽類とポンプなどの機械を配管でつないでいくもので、ほかの産業界の連続設備と共通するところがあります。生産は連続に行われるため見ただけではわかりにくいのですが、投入された木材チップはほぼ丸1日かけてパルプに生産されます。なぜこれだけ長大な設備を経由して製造する必要があるかについてですが、一言で表現すると木材チップからパルプを製造する工程は、品質を損なわずに収率を高めることが短時間ではできないためです。前半には木材チップを蒸解する工程が、後半には漂白する工程がありこれらは巨大なタワー内で反応が進むようになっています。

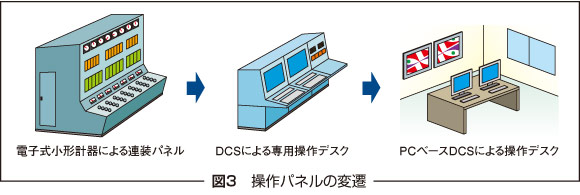

計装的なことを少し書き加えます。この図示範囲で制御弁が400台程度、流量計などの計測器類も同じくらいあります。現在はDCSで操作制御するのが最適とされていますが、かつての小形計器による操作パネルでは図示のパルプ設備だけで横幅10mを超える規模となっていました。それでも当時電子式小形計器を配置した集中操作パネルを実現したことで、操業監視の集中化が実現されました(図3)。

筆者の経験した北海道の釧路で1975年に新規稼働したKP設備はその後多くの改造、能力アップを加え40年経った現在も工場の主要設備として稼働中です。この建設工事の中で多くの勉強と失敗をしたことは、その後の教訓、糧となりました。

筆者の経験した北海道の釧路で1975年に新規稼働したKP設備はその後多くの改造、能力アップを加え40年経った現在も工場の主要設備として稼働中です。この建設工事の中で多くの勉強と失敗をしたことは、その後の教訓、糧となりました。