2007年4月号

エムエスツデー 2007年4月号

自動車メーカー向け塗装装置のトレーサビリティデータ

収集用に採用されたリモートI/O R3シリーズ

(株)エム・システム技研 システム技術部

今回は、自動車メーカー向け車体塗装装置に関して、塗装プロセスのトレーサビリティデータ収集用にご採用いただいたリモートI/O R3シリーズ について、同装置を自動車メーカーへ納入されたトリニティ工業(株)を訪問し、お話を伺いました。

トリニティ工業(株)は、塗装技術を中心として、熱・水・空気を有効に使った設備の総合エンジニアリング会社であり、自動車関連を主な客先とされ、国内外の塗装プラントの企画、設計、コンサルティング、技術指導および開発業務など、多岐にわたった活動をされています。

自動車製造工程の中でも塗装処理技術は、環境面、性能面ともに高度な技術力が求められ、新しい技術が次々と投入されています。そこには塗装機器だけでなく廃水処理、空調など様々なシステムが関与しており、環境対策では最先端の高いレベルの技術力が求められています。

トリニティ工業(株)には本社敷地内に独自の実験棟があり、研究開発にも力を入れて常に優れた技術を追及し、業界内でも高い評価を受けています。そして独自の最先端技術について特許を数多く取得し、環境を大切にする企業として活躍されています。

今回お話を伺ったのは、A&Gプラント事業部第1技術部 設備エンジニアリング室 第3設計課の北尾 正康 様です。

[エム・システム技研、以下エムと略称]今回のプロジェクトで、塗装ラインにエム・システム技研のリモートI/O R3シリーズをご採用いただいた経緯についてお教えください。

[北尾]お客様(某自動車メーカー)のご要望を受け、トリニティ工業(株)が納入する塗装装置で、塗装面の品質管理上、塗装工程で採取するデータをトレーサビリティ(塗装プロセスの経歴管理用)データとして残したいという方針を決めたことからすべてが始まりました。

[エム]塗装ラインとはどのようなシステムですか。

[北尾]塗装工程には3工程あります。アンダーコート(下塗り、防錆材の塗布)、プライマリ塗装(中塗り)、トップコート(上塗り)の3工程です。

今回エム・システム技研のリモートI/O R3シリーズ採用した工程はアンダーコート工程で、塗料液の槽に車体ボディーを連続して流していきます。

槽内には直流電流を数十本の電極を介して流します。電流を流して塗料をイオン化することによって、車体ボディーに塗料がより効果的に付着します。これが塗膜形成です。

この塗膜形成に伴い塗膜が電気抵抗になり、流れる電流値が下がっていきます。したがって、槽への投入直後の電極と出口付近の電極との間で流れる電流値に差が発生します。

一般に、車体ボディーを塗料液槽に投入した直後の電極での電流値は150A程度あります。その後、槽内移動に伴って電流は減少し、槽出口の電極では30A程度になります。塗料の温度、pH、濃度などが一定であれば車体ボディーごとにほぼ類似した電流値が測定されます。

今回、連続して槽内を流れる車体ボディーの塗装品質が確実に得られているか否かを知るための塗装プロセスのトレーサビリティ用データとして、1台の車体ボディーに対して各電極に何Aの電流が流れたかをPCに取り込むことを計画しました。

[エム]リモートI/O R3シリーズをご採用いただいた経緯をお教えください。

[北尾]今回リモートI/O R3シリーズを採用した理由は、豊富な入力レンジが選択できることと、通信路を介して必要とするデータを直接PLCまたはパソコンに送れることでした。

従来は、作業者が現場にある電流計を定期的に目視測定し、チェックリストに記入している状態でした。電流計入力用シャント抵抗がすでに電極毎に準備されていたため、これを有効に利用できないかということも考えていました。

すなわち、このシャント抵抗からのDC0~60mV信号を変換器への入力信号として流用したいと考えていました。このようにすることによって新たに電流センサを追加するためのコストは低減できます。

他メーカーの変換器やリモートI/Oでは、DC0~60mVが特殊レンジであり、コスト、納期の点で問題がありました。しかし、エム・システム技研製リモートI/O R3シリーズの 直流電圧入力カード(形式:R3-SV8A)では、標準でDC0~60mVの入力レンジが用意されていて、特殊仕様にならないことが大変気に入りました。

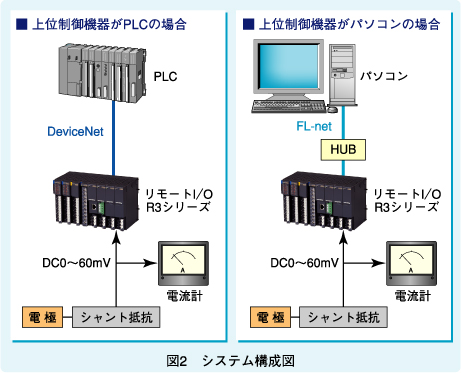

今回この信号を上位で処理する制御機器としては、DeviceNet 接続の PLC と FL-net 接続のパソコンの2件を受注していました。

2案件ともに上位制御機器側では取得した電流値をトレーサビリティデータとして残すことはもちろんですが、そのほかに警報点を設けて上限値、下限値に達すると回転灯を回して警告を出しています。さらに上上限値、下下限値への到達に際してはコンベアを止めることも考えています。

また、槽内に設置している電極も使用し続けると劣化を起こします。電極は劣化に伴い流れる電流が小さくなって行きます。取得したデータから、本来流れるべき電流に比較して電流値が小さくなってきたら電極の交換時期と判定できます。実際に、このデータに基づいて電極の交換時期を判別することも予定しています。

また2案件とも、入力カードは直流電圧入力カード R3-SV8Aだけになりました。R3シリーズでは、ベース、電源カード、I/Oカードは共通になります。今回のシステムでは、通信カードを交換するだけで2つのケースに対応できる点が採用のポイントでした。

[エム]リモートI/O R3シリーズをご採用になっていかがでしたか。

[北尾]別途変換器を取り付ける場合に比べると、取付スペースが大幅に削減できたので大変満足しています。

また今後、リモートI/O R7シリーズでも DC0~60mV 入力や FL-net に対応できるようになれば、さらなるコストダウンが可能になるものと考えています。

[エム]お忙しいところ、お話をお聞かせいただき、ありがとうございました。

本稿のシステムについての照会先:

(株)エム・システム技研

システム技術部